Der Umbau

Die Entscheidung

nachdem ich nun schon einige Jahre mit meinem T-Rex600 unterwegs war und nicht einen einzigen Absturz hatte, reifte in mir der Gedanke, mich doch mal meinem großen Wunsch zu widmen und mich nach einem Turbinenheli umzuschauen. Die Größe stand auch recht schnell fest. So 1,8m bis 2m Rotordurchmesser lassen sich noch relativ gut transportieren. Größer sollte es nicht werden.

Der Schritt vom 600er zum 2m-Modell ist zwar recht groß, war mir aber in dem Moment erstmal egal.

Nach einigem Suchen habe ich einen schönen gebrauchten Heli gefunden: Eine Vario Hughes mit PHT3 Turbine von Jetcat.

Jetzt heißt es entscheiden. Entscheiden heißt verzichten. In dem Fall habe ich dann auf viel Geld verzichtet und mir den Heli gekauft. Eigentlich ist es ja echter Wahnsinn ein Flugmodell im Wert von mehreren 1000€ vom Boden wegzubewegen! Bei der Ausfallrate! Und dann noch einen Heli, bei dem ja eine lockere Schraube den ganzen Heli kosten kann. Es war die schwerste Kaufentscheidung, die ich bisher in meinem Leben treffen musste. Hier hat mal die Unvernunft gesiegt.

Vielen Dank Dieter, für Deine Geduld.

Das Modell

Wie oben bereits erwähnt hatte ich nun eine Vario Hughes 500E mit einer PHT3.

Sie hatte einen Vario Paddelkopf mit 1,8m Durchmesser. Sie war sauber gebaut nur leider sehr weit nach hinten hängend, wie man auf dem Bild oben sieht. Die Lackierung gefällt mir gut. Sie sieht fast aus wie die Silberpfeil-Lackierung.

Rotorkopfdrehzahl knapp 1340U/min bei einer Turbinendrehzahl von 98000U/min.

Die ersten Flüge

Zum Glück habe ich einen der wohl besten Modellhelipiloten als Vereinskameraden, der mich bei meinen ersten Flügen mit dem schweren Heli unterstützt hat und mit Rat und Tat zur Seite stand. @Bruno: Vielen herzlichen Dank an der Stelle nochmal!

War das eine Umstellung! Der leichte wendige 600er und dann dieses Modell. Kaum abgehoben schiebt die Turbine mit ihrem 1kg Restschub das Modell sofort vorwärts. Mit zitternden Fingern kann man einen Heli nicht fliegen. Erst als Bruno und ich eine Lehrer-Schüler-Verbindung aufgebaut hatten, traute ich mich das Model mal auf einen Rundflug zu schicken. Und dann der Paddelkopf. Der Rundflug war ja eigentlich kein Problem, aber wenn der Heli geradeaus fliegen soll, und man wegen des Paddelkopfes den Knüppel rechts vorne hat... der wird definitiv auf FBL umgebaut, dachte ich mir.

Bei diesen ersten Flügen zeigte sich auch, dass der Aufbau des Heli so weit nach hinten hängend nicht OK war. Eine Bodenberührung der Seitenrudefinne beim Landen ist nur ganz vorsichtig zu vermeiden, weil der Heli ja wegen des Restschubes noch weiter nach hinten hängt. Auch das muss umgebaut werden.

Ansonsten war ich sehr überrascht, wie problemlos der Umgang mit der Turbine ist, aber auch wie vorausschauend bzw. vorahnend man ein so großes Modell fliegen muss. Hier sollte man manchmal schon Pitch geben, bevor der Heli überhaupt selbst was macht.

Bei diesen Flügen haben Bruno und ich dann festgestellt, dass die fehlende Abgasrohrisolierung den Rumpf zu stark aufheizt. Irgendwann hat der Bruno mal gesagt: " Dein Rumpf bekommt ne Delle".

Also hier musste auch noch optimiert werden. Ein Hitzeschutzgewebe vom airfightershop.eu habe ich mehrfach um das Rohr gewickelt. Danach war das Problem erstmal gelöst.

Der erste Umbau

noch im gleichen Jahr hab ich auf FBL umgebaut. Ein Helicommand war ja bereits verbaut, eine neue Elektronik musste also nicht sein.

Der Umbau war recht einfach: ich hab aus dem Paddelkopf nur die Paddelstange, Pitchkompensator und die Anlenkungen entfernt und

neue Anlenkungen direkt von der Taumelscheibe direkt zu den Blatthaltern eingebaut. Nur ein neuer Taumelscheibenmitnehmer musste her.

Nach dem Umprogrammieren des Helicommand auf Rigid waren die nächsten Flüge dann kein größeres Problem mehr.

Der zweite Umbau

Im Winter 2015/2016 war es dann soweit: der Heli sollte etwas umgebaut werden. Ziel war es nun das Landegestell vorbildgetreu zu gestalten.

Eigentlich war es ein Glücksfall diese Hughes zu bekommen. Hätte ich eine gekauft, bei der das Landegestell bereits vorbildähnlich ist, hätte ich es nicht umgebaut und auch nicht vorbildgetreuer aufbauen können. Aber nachdem hier sowieso was neues angebaut wird, kann ich es auch gleich so scale wie möglich machen.

Aber mehr soll nicht gemacht werden, nur erstmal das Landegestell...

Die neue Ausrichtung

Um herauszufinden, was eigentlich die richtige Ausrichtung des Rumpfes zum Boden ist, wurden viele Bilder des Originals mit Bildern meines Modells und einer Skizze übereinandergelegt.

Ausrichtung vor dem Umbau: neue Ausrichtung nach dem Umbau:

In der neuen Ausrichtung muss der Heli vorne 5 cm und hinten 7,5cm höher gesetzt werden. Außerdem passt die Neigung der hinteren Streben nicht.

Die Skizze, die ich über das Bild von meinem Modell gelegt habe, habe ich aus der technischen Beschreibung der Hughes von der MD-Homepage entnommen (https://www.mdhelicopters.com/md-500e.html). Die technische Beschreibung kann dort von jedem kostenfrei heruntergeladen werden.

Die Skizze habe ich vorher mit Bildern vom Original in gleicher Weise übereinandergelegt, um herauszufinden, ob die sie überhaupt maßstäblich ist. Diese Überlagerungen will ich hier aber wegen Urheberrechten der Originalbilder nicht darstellen.

Ergebnis: Bis auf die ca. 3° Neigung des Helis im Stand nach hinten stimmen die Proportionen er Skizze und den Bildern des Originals recht gut.

Man sieht jetzt aber auch, dass der Rumpf des Modells nicht scale ist. Entweder ist der Heckausleger zu lang (ca. 7cm) oder der Rumpf ist zu klein (ca. 2-3cm). Danach würde sich aber der Maßstab richten und damit die Größe eines evtl. später mal nachzurüstenden 5-Blatt-Rotors.

Die Sache mit dem Maßstab:

Auch im Netz weiß eigentlich keiner so genau, in welchem Maßstab die Vario Hughes eigentlich nachgebildet ist. Aber meiner Meinung nach ist die Frage auch nicht eindeutig zu beantworten. Wäre alles perfekt nachgebildet und nur ein Detail verändert, könnte man den Maßstab leicht bestimmen. Da aber bei dem Rumpf eigentlich die gesamte Kontur nicht perfekt ans Original abgepasst wurde, kann keiner sagen, was die richtige Kontor zur Bestimmung des Maßstabes ist. Das darf jetzt jeder Modellbauer für sich entscheiden.

Ich habe mich dazu entschieden, dass der Rumpf von der Nasenspitze bis zum Turbinenauslass ca. 2cm zu kurz ist und die Hughes einen Maßstab von 1 : 4,1 hat. Alle anderen Maße, die ich mit diesem Maßstab umgerechnet und verglichen hab, passen recht gut.

Hier mal meine Vorgehensweise zur Ermittlung des Maßstabes:

Ich habe eine Seitenansicht des Originals mit einer meines Modells übereinandergelegt. Man sieht deutlich, dass die Rumpfform des Modells nicht genau der des Originals entspricht. Jetzt gibt es eigentlich nur zwei sinnvolle Möglichkeiten:

1. Die Kabine wird genau passend übereinander gelegt

2. Der Abstand von der Vorderkante der Kabine zur Achse des Heckrotors wird passend übereinander gelegt

Ich habe mich für Methode 2 entschieden und damit einen Maßstab von 1 : 4,1 ermittelt.

In PowerPoint kann man die Bilder schön übereinander legen und mit genau definierten Linien versehen.

In meinem Beispiel ist die Länge, nach der ich die Bilder ausgerichtet habe, genau die Rumpflänge des Modells in Millimetern.

Der Rumpf ist hier genau 169 cm lang und im Bild genau 169mm (grün markiert).

In der Tabelle unter dem Bild kann man schön sehen, wo das Modell zum Original abweicht. Diese Werte habe ich im Bild rot markiert.

Sowohl in der Tabelle als auch im Bild kann man erkennen, dass der Rumpf etwas zu klein ist. Auch das Leitwerk ist etwas zu klein. Und meine Ausrichtung des Landegestells hat am Ende doch nicht exakt gepasst. Der angestrebte 2m Rotor wäre eigentlich auch ein kleines bisschen zu groß.

Nach der Methode 1 käme ein Maßstab von 1 : 4,2 heraus. Dann wäre der Heckausleger des Modells ca. 5cm zu lang.

Aufpassen muss man aber bei beiden Methoden: Bilder zeigen die Realität oft verzerrt. Je nachdem aus welchem Winkel und welcher Entfernung die Bilder aufgenommen wurden zeigen sie immer ein etwas anderes Bild der Realität!

Deshalb und weil die Rumpfform vom Original in vielen Punkten abweicht, ist auch die Suche des Maßstabes immer noch eher ein Schätzen als ein genaues Ermitteln.

Die im Netz genannten Maßstäbe von 1 : 4,5 oder 1 : 5 stimmen aber definitiv nicht.

Zurück zum Umbau - Alles muss raus:

für die neue Ausrichtung habe ich mir eine Vorrichtung gebaut, in der ich den Rumpf aufnehmen kann und ein neues Landegestell anbringen kann. Den Rumpf habe ich mit Frischhaltefolie eingewickelt, in die Aufnahme gesetzt und mit Bauschaum ausgeschäumt:

Jetzt konnte das alte Landegestell entfernt und ein neues angepasst werden. So vorsichtig wie möglich habe ich die Streben vom Rumpf getrennt. Ich hatte ja bereits festgestellt, dass auch die Neigung der hinteren Streben nicht stimmte. Wegen der neuen Ausrichtung des Heli stimmte natürlich auch der gesamte Einbau der Turbine nicht mehr! Das hieß wirklich alles muss raus. Also hab ich auch die Spanten ganz vorsichtig aus dem Rumpf getrennt. Der Rumpf durfte ja nirgends beschädigt werden. Eine neue Lackierung wollte ich nicht auch noch machen.

und wieder neu aufbauen...

Jetzt konnte das Einpassen neuer Spanten und die Auslegung der neuen Landegestell-streben beginnen. Mit Schablonen näherte ich mich schön langsam an die Rumpfkontur an. Dabei habe ich zur Definition der korrekten Neigung zwei CFK-Stäbe zur Ausrichtung so positioniert, wie später die Fahrwerksstreben eben am Rumpf angebracht sein sollen..

So ausgerichtet wurden die neuen Spanten mit verdicktem Epoxi in den Rumpf geklebt. Hier habe ich besonders darauf geachtet, dass die Klebeflächen sauber sind und gut angerauht wurden. Bei einem der letzten Flüge vor dem Umbau hat sich ein Spant durch das fehlende Hitzeschutzgewebe im Flug mit einem lauten Knall (hörbar im Flug, trotz laufender Turbine!) vom Rumpf gelöst. Zum Glück nur teilweise!

Bei der Auslegung der neuen Spanten musste ich mir natürlich auch gleich Gedanken machen, wie die Turbine wieder im Rumpf angeordnet und befestigt sein sollte.

Die Ausrichtung ergibt sich von selbst. Bei der Befestigung habe ich eine Lösung angestrebt, die mir den Ausbau der Turbine vereinfacht. Dazu habe ich aus Aluprofilen eine Schiene in den Rumpf gebaut, auf der ich die Turbine einfach in die richtige Position schieben und dann dort fixieren kann.

Landegestell

Nach einigen Versuchen mit verschiedenen Querschnitten der Streben, entschied ich mich, nicht die Strebenverkleidungen von Vario zu verwenden, wie sie bereits vorher an dem Modell verbaut waren und standardmäßig an vielen Vario-"Hugheses" verbaut sind, sondern die Verkleidungen auch selbst zu bauen. Damit konnte ich auch die Streben scale bauen und vor allem deutlich stabiler. Jetzt konnte ich meine angedachten 14mm CFK-Stäbe verwenden. Im oberen Bereich, an dem sie im Rumpf mit Klemmböcken am Spant befestigt sind, schob ich noch ein 15x0,5mm Stahlrohr drüber. Mit dieser Konstruktion sind die Streben extrem stabil und trotzdem federnd.

Hier ein Bild, an dem die Streben ohne Verkleidung mit einer provisorischen Kufe zu sehen sind.

Man sieht dass in meinem Keller nicht viel Platz ist. Sollte man halt mal aufräumen, nicht wahr?

Die Verkleidungen der Streben wollte ich zuerst aus GFK machen. Das erschien mir aber viel zu kompliziert. Ich entschied die aus 0,3mm Alublech zu biegen. Dazu erstellte ich mir eine kleine Biegevorrichtung, um die Blechzuschnitte sauber auf den benötigten Durchmesser zu bringen.

Und so sieht das Ganze dann am Heli aus. Der untere Abschnitt ist ähnlich wie beim Original in den oberen Teil eingeschoben. So konnte ich relativ leicht die obere Verkleidung an den Rumpf und die untere an die Kufen anpassen.

Die einzelnen Blechteile sind um die Streben herumgebogen und hinten verschraubt.

Die Ausschnitte für die späteren Tritte sind auch bereits eingebracht.

Hier steht der Heli schon auf eigenen Beinen. Die richtigen Kufen sind bereits angebracht. Die sind übrigens ebenfalls abweichend von Vario aus 20mm Alu-Rohren. Die erschienen mir deutlich vorbildgetreuer als die dünnen 15mm -Rohre aus dem Baukasten.

Ich habe sie auf einer selbst gebauten Schablone gebogen.

Nach dem Biegen und Zuschneiden habe ich sie schwarz pulverbeschichten lassen. Die Pulverbeschichtung hat den Vorteil, dass die Oberfläche sehr hart und widerstandsfähig wird.

Die Nav-Lights sind ebenfalls bereits angebracht.

Die Tankanlage

bei den ersten Flügen hatte ich immer ein ungutes Gefühl, weil immer etwas Luft im Hoppertank war. Klar, der hatte eine mittige Entnahme. Trotzdem fühlte ich mich unwohl, bei dem Gedanken, dass die Turbine ausgeht, weil sie zu viel Luft angesaugt hatte. Eine Autorotation wollte ich mit dem Modell nicht riskieren.

Ich hatte schon mehrfach von Beuteltanks gelesen, die bei Jets schon sehr oft verwendet werden.

Ich habe aber noch keinen Modellheli gesehen, der auch Beuteltanks hat.

Das war genau das Richtige für mich. Die Vorteile eins Beuteltanks sind bekannt:

- Keine Luft, besser gesagt, nur noch ganz wenig Luft im System.

- kein Schmutz, der durch die Tankbelüftung in den Tank gesaugt wird.

- kein Überlaufen beim Tanken

- kein Hoppertank, der nur Gewicht bringt, aber nicht leergeflogen werden kann.

- im Notfall kann der Beuteltank nahezu leergeflogen werden.

die beiden gefüllten 1l Beuteltanks...

... sind einfach parallel geschaltet

... sind mit einem Verschluss von Richter Tankverschluss versehen

... werden einfach in einem Spant gehalten und in den Rumpf gebunden

Rotorkopf

Im Laufe des Umbaus kam mir der Gedanke, dass ich hier versuche einen Heli ein wenig mehr scale zu bauen, aber immer noch einen Zweiblattrotorkopf drauf habe. Sollte man den nicht auch gleich umbauen?

Da musste ich jetzt nicht lange überlegen. Die Entscheidung kostet zwar ne ordentliche Stange Geld, es musste aber einfach sein!

Also ging es ans Auswählen eines geeigneten Rotorkopfes und die dazugehörigen Blätter. Das das Thema so kompliziert sein kann, hätte ich nicht gedacht,

Hier klare Aussagen der Rotorkopfhersteller zu zugelassenen Drehzahlen bei einem bestimmten Blattgewicht zu bekommen ist unmöglich. Die Teile kosten ein Vermögen und trotzdem ist es einfach Modellbau. Von klaren Datenblättern und evtl. sogar Prüfergebnissen keine Spur.

Da hatte ich jetzt mein persönliches Problem. Ich sollte den Herstellern vertrauen, dass ihr Rotorkopf hält, wenn aber nicht, dann bleibe ich auf jeder Menge Kosten sitzen. Dann noch Aussagen wie "bei zu minderwertigen Drucklagern drücken sich die Kugeln in die Lagerschalen und dann ist sauberes steuern nicht mehr möglich..." verunsicherten mich noch mehr. Mit meiner Unsicherheit habe ich sogar einen der Hersteller so genervt, dass er mir geraten hat, den Rotorkopf doch lieber woanders zu kaufen. Da habe ich dann auch getan.

Ich habe mich am Ende für ein teures, aber dafür bewährtes System entschieden:

Rotorkopf von Ludwig Benda und den 5-Blatt Satz von Stefan Witte. Ich muss sagen, die Beratung der beiden ist vorbildlich. Sie konnten meine Zweifel ausräumen und so hatte ich bald einen schönen, perfekt gearbeiteten 5-Blatt-Kopf und scale Blätter dazu.

Ich habe mir für die Rotorkopfabdeckung eine Stützgeometrie konstruiert, die ich dann wieder mal auf dem 3D-Drucker ausdrucken ließ, Das Teil wird einfach oben auf den Rotorkopf gesteckt und mit der Abdeckung zusammen mit dem Rotorkopf verschraubt. Mit dieser Stütze wird auch die Abdeckung sauber zentriert.

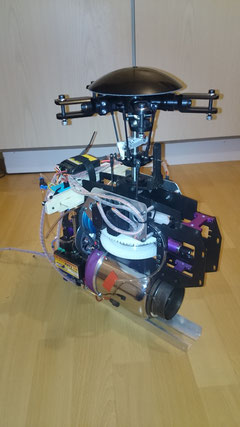

Hier sieht man den Rotorkopf mit der Abdeckung, übrigens eine der ersten von Stefan Witte, auf der PHT3.

Die Turbine habe ich zum Umbau auf eine reduzierte Drehzahl zu Jetcat geschickt. Sie wurde dort noch komplett gewartet und auf den neuesten Stand gebracht: Doppeltellerrad und doppelter Riemen.

Hier vielen Dank nochmal an Roman Kulossek von Jetcat: Vorbildiche Beratung und sehr viel Geduld!

Auf dem Bild sieht man auch, dass ich mir aus Alublech eine eigene Servohalterung für die direkte Ansteuerung der Taumelscheibe erstellt habe. Die Hebelei, die da vorher verbaut war habe ich entfernt.

Es gibt zwar hier schöne, eloxierte Aluteile von Jetcat, aber auch hier kann man mit ein bisschen Feilen und Sägen viel Geld sparen.

A pros pos Turbine...

Für den neuen, größeren Hauptrotor musste die Übersetzung der Turbine geändert werden. Nach einigen Gesprächen mit Roman Kulossek von JetCat habe ich mich entschieden den "kleinen" Umbau vornehmen zu lassen um die Hauptrotordrehzahl von 1340U/min auf 1160U/min zu reduzieren. Dazu wird nur das Kegelrad, dass das Hauptzahnrad antreibt, von 15Z auf 13Z geändert. Dadurch, dass auf der anderen Seite mit dem gleichen Kegelrad der Antrieb des Heckrotors abgegriffen wird ändert sich an der Drehzahl des Heckrotors nichts. Der dreht weiterhin mit gut 6240 U/min und kann damit ein gutes Gegenmoment erzeugen. In den weiteren Umbaumöglichkeiten, die Hauptrotordrehzahl zu reduzieren, würde auch die Drehzahl des Heckrotors stark reduziert werden (ca. 4670U/min). Das erschien mir mir dann für den großen Rotor etwas zu wenig.

Abgasrohr und Isolierung

Wegen der neuen Ausrichtung der Turbine im Rumpf musste auch das bisherige Abgasrohr neu eingepasst werden. Auch hier ist ein neues Rohr sehr teuer. Durch die Fa. Zimmermann Schalldämpfer konnte aber mein bestehendes verlängert werden. Der Knick in dem Rohr konnte durch die neue Ausrichtung unverändert bleiben. Er war nur an der falschen Stelle. Die Fa. Zimmermann Schalldämpfer hat hier erstklassige Arbeit abgeliefert. Das neue Rohr passte perfekt auf den Auslass der PHT3.

Die alte Hitzeschutzmatte passte jetzt auch nicht mehr auf das neue Abgasrohr. Da der Airfightershop irgendwie nicht mehr erreichbar war, musste ich mich nach einer neuen Quelle für das Hitzeschutzgewebe umsehen. War auch kein größeres Problem. Hier war nur mein Problem, dass ich wieder mal Geld sparen wollte und eine günstige Lösung gesucht habe. Ein schwerer Fehler, wie sich später zeigte!

Cockpit

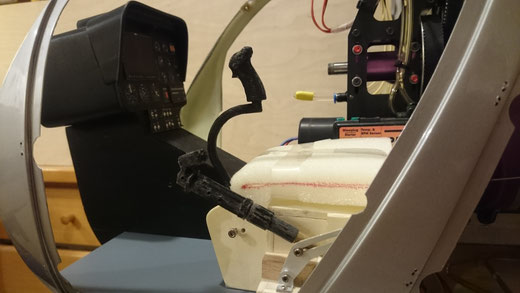

zu einem scale Heli gehört auch ein einigermaßen vorbildgetreues Cockpit. Beim Thema scale muss ja jeder für sich entscheiden, welchen Aufwand er treibt und wie detailiert das Modell wirklich nachgebaut wird. Für dieses Modell möchte ich schon ein paar Details haben, die nicht jeder Modellheli hat, der Aufwand soll sich aber auch in Grenzen halten.

Das Cockpit ist aber recht einfach aufzubauen und schaut doch einigermaßen vorbildähnlich aus.

Der Instrumentenpilz ist so ausgelegt, dass er 8 A123Zellen mit 2500mAh aufnehmen kann. Er ist leicht abnehmbar und das Instrumentenpanel kann dann nach unten herausgezogen werden.

So können die Akkus einfach eingelegt werden bzw. der ganze Pilz zum Laden der Akkus aus dem Modell genommen werden.

Im Moment ist die Instrumentierung noch ein einfaches Bild, das aufgeklebt wurde. Hier möchte ich aber später mal den Detaillierungsgrad erhöhen.

Sitze, Steuerknüppel, Pitchhebel und Pilotenpuppe sollen später mal folgen.

Beleuchtung

In der Hughes war bereits das Beleuchtungsmodul Ecolight Mini eingebaut. Damit ist eine vorbildgetreue Beleuchtung möglich.

Im Rumpf waren seitlich weiße 1W-LEDs verbaut und unten und am Heckrotor je ein rotes Vario-Blitzlicht.

Die grüne und rote LED in den Kufen habe ich wegen des Neubaus der Kufen in einen selbst konstruierten LED-Halter eingebaut.

Da ich ja ein größeres Kufenrohr verwendet habe musste ich die Nav-Lights auch selbst konstruieren. Die Teile sind dann wieder am 3D-Drucker entstanden. Mit ein bisschen Kunststoffspachtel und Schleifen bekommt man eine schön glatte Oberfläche hin.

Die LEDs sind so positioniert, dass sie fast die Beleuchtungsvorschrift für Luftfahrzeuge einhalten: gerade nach vorne und 120°-Abstrahlwinkel zur Seite / nach hinten.

Bilder folgen noch:

Die weißen LEDs, die an der Seite des Rumpfes bereits eingebaut waren, habe ich erstmal nicht angeschlossen. Ich habe auf Videos keine Hughes gefunden, die die weißen ACLs im Original verwendet.

Probelauf

am 6.5.2016 war es dann so weit. Erster Probelauf der Turbine in der neuen Ausrichtung. Alles lief problemlos. Nur das neue Hitzeschutzgewebe, das ich um das Abgasrohr gewickelt hatte, dampfte recht heftig. Es entwickelte sich starker Rauch. Sorgen machte ich mir deswegen noch nicht,

Ich hatte aber festgestellt, dass sich auf allen blanken Metallteilen (Rotorwelle) ein gelblicher Belag gebildet hatte,

Den hatte ich, so gut es ging, wieder entfernt. Hätte ich geahnt was da noch folgen sollte...

Erste Flüge nach dem Umbau

auch die ersten Flüge verliefen überraschend problemlos. Im Gegensatz zu den ersten Flügen, bei denen Bruno mir zur Seite stand, war das jetzt überhaupt kein Problem mehr. Schnell traute ich mich mit dem "neuen" Heli auf Rundflug. War das super! Tolles Flugbild, toller Sound!

Da sind die Zweifel, die ich wegen des "Unvernunftmodells" hatte, wieder weggeblasen. Es ist einfach nur toll, so ein Modell fliegen zu können und zu dürfen.

Die Woche darauf war kein Flug mit der Hughes mehr möglich. Die Taumelscheibe war nicht mehr zu bewegen. Die saß bombenfest auf der Rotorwelle. Alle Metallteile, auch die, von denen man glaubt sie seien rostfrei, waren angerostet. Selbst die neu eingebauten Metallhülsen über den Kufenstreben waren innerhalb des Rumpfes oberflächlich verrostet. Alle brünierten Schraubenköpfe... angerostet!

Ich hoffe nur, dass der Dampf, der durch die Turbine gesaugt wurde, dort nicht große Schäden angerichtet hat!

Die Taumelscheibe war festgerostet.

Von Juli bis September habe ich dann den Heli wieder zerlegt um die festsitzende Taumelscheibe herunter zu bekommen und die Teile wieder zu reinigen bzw. vom Rost zu befreien.

Das erste Problem war schon mal den Rotorkopf herunter zu bekommen. Bevor ich die Turbine zum Umbau zu Jetcat gesendet habe, hatte ich die Rotorwelle ausgebaut und in Durchmesser und Länge auf den neuen Rotorkopf abgestimmt.

Aber jetzt saß der Kopf bombenfest, wie festgeklebt, Ich hatte den aber nicht geklebt. Nur mit einem Heißluftfön und viel Kraft zu zweit haben wir den wieder lösen können.

Scheinbar hatte sich aber nur ein kleiner Span verklemmt. Nachdem der Kopf runter war, konnte man den wieder spielfrei auf die Welle schieben und genau so leicht wieder abziehen.

Die Taumelscheibe saß dann so fest, dass ich die nur mit einer selbst erstellten Abzugsvorrichtung mit Gewalt von der Rotorwelle bekam. Durch den großen Druck, den ich dabei auf die Taumelscheibe ausüben musste, ist das Kugellager nicht mehr verwendbar. Es muss eine neue Taumelscheibe her.

Auf diesem Bild sieht man meine selbst gebaute Vorrichtung, mit der ich die Rotorwelle mit 1000er Schleifpapier wieder entrostet habe.

der neue Hitzeschutz

diese Hitzeschutzmatten, die ich da ja um das Abgasrohr gewickelt hatte konnte ich nicht mehr verwenden. Ich hatte zwar einen Versuch unternommen, die nochmal mit einem Brenner auszudampfen. Irgendwie habe ich der Sache aber nicht getraut.

Nach Recherchen im Internet war es die Schlichte, die solchen Geweben zugegeben wird, die da verdampft ist. Dabei entstehen säurehaltige Dämpfe, die bekanntermaßen Metallteile leicht rosten lassen.

Ich habe am Ende ein Hitzeschutzvlies (Silcawool Hochtemperaturwolle) gefunden, das laut Hersteller gar nicht ausgast, wenn es heiß wird. Da habe ich mir einen Quadratmeter besorgt. Da es aber ein Vlies ist sollte es davor geschützt werden, dass es im Heli zerfallen kann.

Bei Auspuffanlagen, bei denen das Material sonst u.a. verwendet wird, wird das Vlies in Edelstahlblech eingeschweißt. Ich habe das Vlies am Abgasrohr einfach zusätzlich mit einem 0,3mm Alublech umwickelt.

Heißstart!

die nächsten Flüge im September 2016 verliefen wieder normal. Bis dann die Turbine nicht mehr startete.

Nach zwei Fehlversuchen gab ich lieber auf.

Ursache war ein defekter Kerosinstarter, der von Jetcat auf Kulanz ausgetauscht wurde. Hier nochmal großen Dank an Roman Kulossek!

Da ich ja wusste, dass etwas zu viel Kerosin in der Turbine vorhanden sein wird, rechnete ich schon mit etwas Flammenbildung beim nächsten Start. Entfernen kann ich das Kerosin nicht aus der Turbine. Also Feuerlöscher bereithalten, so schlimm wird´ s schon nicht werden.

Also die Turbine gestartet und sie läuft hoch. War das eine Flamme! So dick wie das Abgasrohr und fast so lang wie der Heckausleger. Damit hatte ich nicht gerechnet. Statt durchlaufen zu lassen (Ich hatte doch Angst um den Rumpf) habe ich abgebrochen. Anhand der Geräusche und der Rauchentwicklung brannte die Turbine wohl immer noch im Inneren. Also von hinten in das Abgasrohr mit dem Feuerlöscher reingehalten und die Flammen gelöscht. Mein erster Einsatz als Feuerwehrmann. Nach Rücksprache mit Roman Kulossek habe ich eigentlich nur den Fehler gemacht, dass ich abgebrochen habe. Das sollte man nur tun, wenn sich Geräusche entwickeln, die darauf schließen lassen, dass Metallteile aneinander geraten.

Für den zweiten Versuch war ich dann besser vorbereitet. Ich habe mir aus dem alten Hitzeschutzgewebe einen Hitzeschutz für den Rumpf gebaut. Allerdings war der zweite Start dann längst nicht mehr so dramatisch.

Bei den nächsten Flügen muss ich darauf achten, ob die Turbine wirklich wieder sauber läuft.

Hier ein Video vom zweiten Heißstart, aufgenommen von meiner Tochter:

Die Saison 2017 kann beginnen. Um die Hughes leichter transportieren zu können, hab ich mir mal eine Vorrichtung in unser Auto gebaut. Bilder vom Heli nach dem Umbau und der Transportvorrichtung findet ihr hier:

20.05.17

nachdem die Turbine immer beim Nachkühlprozess Klackgeräusche macht, lasse ich sie beim Vario Event mal von Roman Kulossek anschauen.

Dazu habe ich sie ausgebaut und auf einen provisorischen Teststand gebaut. Bei der Gelegenheit tausche ich gleich die Servos gegen die geplanten Savöx 2274 aus.

01.06.17

der Umbau auf HV beginnt:

hier die ausgebaute PHT3 mit 2s-Lipo-tauglicher RC-Elektronik:

- ACT Empfänger S3D 10 TL

- Taumelscheibenkreisel Helicommand rigid V2

- Heckkreisel Spartan DS760

- Taumelscheibenservos Savöx SB 2274 SG

nicht auf dem Bild:

- Heckservo Savöx SB 2272 MG

- ACT Akkuweiche AW 30DSQ

auf dem Bild ist auch die selbst erstellte Servoplatte und die Abstandshalter zu sehen. Man muss die Platte nicht teuer kaufen. Die ist ganz leicht selbst hergestellt.

und hier das thermisch isolierte Abgasrohr. Das Rohr ist mit Silcawool-Vlies umwickelt und mit 0,3mm Alublech geschützt.

Der hintere Bereich des Abgasrohrs ist doppelwandig. Dort kann vorbei strömende Luft den Rumpfauslass kühlen.

24.06.17

sie fliegt wieder. Der Umbau auf HV hat problemlos geklappt. Jetzt muss nur das Heck noch etwas optimiert werden.

Während der ersten Flüge habe ich DualRate am Heck auf 60% reduziert. Ich werde die Einhängung etwas weiter nach innen versetzen und DR dafür wieder erhöhen.

links die neue Stromversorgung.

Zentral die Akkuweiche AW30 von ACT. Mit den beiden Cherry-Schaltern kann die Stromversorgung ein- und ausgeschaltet werden. An der Akkuweiche können zwei Empfänger angeschlossen werden.

Die S3D 10 TL Empfänger von ACT haben einen Hochstromanschluss. Parallel dazu (ich traue gerade Steckverbindungen nicht) habe ich noch Servostecker gelötet, die ich auf freie Servosteckplätze am Empfänger anstecke.

Später wird ein zweiter S3D 10TL eingebaut und per DSL-Kabel mit dem ersten gekoppelt. Dann habe ich vier Empfangsantennen. Mehr Signalsicherheit geht dann kaum mehr.

09.07.17

Die Detaillierung geht weiter. Ich habe jetzt die Rotorblätter im Blattanschlussbereich weiß lackieren lassen. Leider war die Schichtdicke nicht wie vorher mitgeteilt einige Mikrometer. Der Blattanschluss war nach dem Lackieren 14,3mm dick. Da der Lack noch weich war konnte ich den relativ leicht mit dem Messer wieder abziehen. Schaut jetzt halt nicht so schön aus, wie wenn ich das vorher abgeklebt hätte. Fällt aber nur bei genauem Hinsehen auf.

Rotorblätter von Stefan Witte lackiert und beklebt in der selbst erstellten Transportbox. Bilder vom Heli mit den lackierten Blättern sind auf der Seite "Bilder nach dem Umbau" zu sehen.

Weiterhin möchte ich die Türscharniere austauschen.

Die habe ich wieder mal selbst konstruiert und am 3D-Drucker hergestellt. Leider ist da die Qualität nicht ganz so wie ich mir das wünschen würde. Aus Alu gefräste Teile kann und will ich mir nicht leisten.

Mein Ziel war, die Türen, wie beim Original, leicht abnehmen zu können.

Die Scharniere werden dann mit M1 Inbusschrauben am Heli befestigt.

Links die vier verschiedenen Scharniere.

Der Bolzen wird nur durch einen Mini-Gummiring gehalten und kann leicht herausgezogen werden.

05.11.2017

Der weitere Umbau bzw. Ausbau hat begonnen. Im Winter 2017/18 möchte ich folgende Aktionen durchführen:

- Turbinenbefestigung hinten oben verbessern

-Turbine zur Wartung schicken (Klackgeräusche)

- Lasthaken einbauen

- Trittstufen hinten einbauen

- Scharniere einbauen

- eigene Taumelscheibe konstruieren und einbauen

18.11.2017

Ich gehe davon aus, dass der Rumpf selbst nicht geeignet ist, die Last, die der Haken mal tragen soll, aufzunehmen ohne beschädigt zu werden.

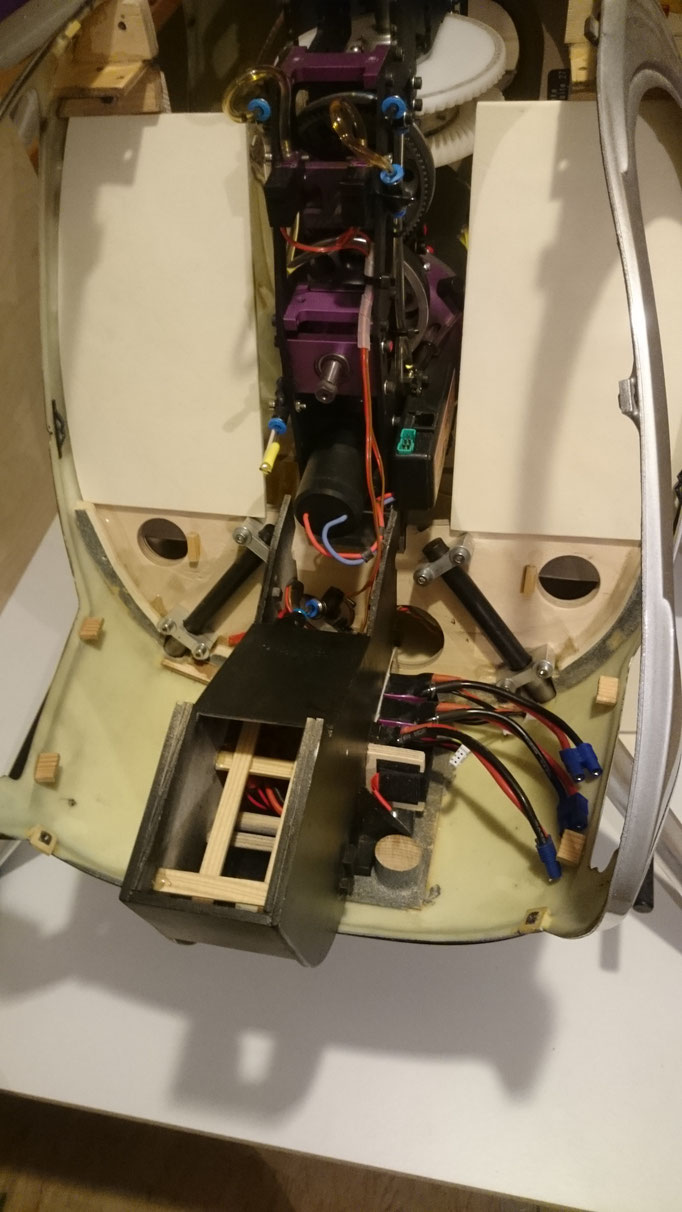

Ich habe deshalb beschlossen, den Lasthaken an die Turbine zu hängen. Dazu habe ich mir einen Mittelspant erstellt, der zwei

M3-Gewindestangen enthält. Die beiden Stangen leiten dann das Gewicht an die sehr stabilen Schienen, mit denen die Turbine verschraubt ist, weiter.

Der Spant ist aus einer 9mm Multiplex-Platte erstellt. In der Mitte ist er durchbohrt und mit Gewindestangen versehen. Am unteren Ende sind M3-Abstandsbolzen mit eingeharzt, an denen später der Lasthaken angeschraubt wird. Die beiden kleinen Bohrungen rechts sind zur Befestigung der beiden Beuteltanks.

24.11.17

Der Spant ist im Heli eingebaut. Man sieht auch schön die beiden Servokabel, die nach unten aus dem Rumpf steckbar sind. Am vorderen (Bild links) wird der Lasthaken selbst eingesteckt. Am hinteren (Bild rechts) wird eine evtl. mögliche Zusatzfunktion (Scheinwerfer, zusätzlicher Lasthaken am langen Kabel, Kamera usw, ) angesteckt. Ob da jemals eine Funktion darüber geschaltet wird, weiß ich nicht. Ich hab aber technisch mal die Möglichkeit dafür geschaffen. Diese Funktion kann dann auch ohne Ausbau des Lasthakens benutzt werden.

Die Besonderheit des hinteren Steckers ist, dass er durch Abwerfen der langen Leine durch deren Gewicht mit abgesteckt wird. ein "richtiger" Servostecker ging mir an der Stelle zu streng. Hier habe ich deshalb keinen Servostecker, sondern einfach eine dreipolige Buchsen- und Stiftleiste als Stecker verbaut.

Die beiden Stecker sind einfach mit Heißkleber am Mittelspant festgeklebt. So kann im Falle eines Ausfalls des Stecksystems schnell ein neuer Stecker angebracht werden, ohne den Rumpf oder den Mittelspant zu beschädigen.

Das kleine Kantholz mit den beiden kleinen Bohrungen, oberhalb der linken großen Materialaussparung im Spant, ist für die zusätzliche Stabilität des Rumpfes zur Aufnahme der hinteren Trittstufe vorgesehen. Doch darüber später mehr. Die beiden M3-Gewinde, die oben aus dem Spant herausschauen, sind dazu da, die Kräfte der externen Last direkt an die beiden Turbinenmontageschienen weiter zu leiten. Der Spant muss dann nicht die volle Last tragen.

Lasthaken am Rumpf verschraubt.

Abweichend zum Original ist bei mir der Lasthaken 1cm hinter der Rotorwelle angeordnet. Dahinter deshalb, weil das Modell im Schwebeflug deutlich nach hinten hängt um den Restschub der Turbine auszugleichen. In diesem Zustand soll das Gewicht dann genau unter dem Rotor hängen.

Im Original ist die Position des Hakens sogar vor der Rotorwelle.

rechts neben dem Haken erkennt man die dreipolige Stiftleiste, die beim Abwurf einer Zusatzfunktion (z.B. lange Leine mit eigenem Lasthaken) mit abgesteckt wird

03.12.17

ich habe begonnen die hinteren Trittstufen anzufertigen und einzubauen. Wie oben bereits erwähnt, habe ich am Mittelspant kleine Hölzchen mit angebracht, deren Bedeutung hier jetzt beschrieben wird, doch zuerst zu den Trittstufen selbst.

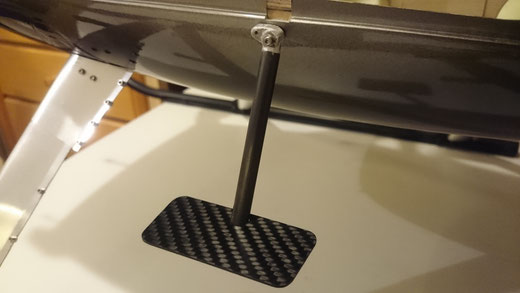

auf dem Bild erkennt man links die Halter für das CFK-Rohr der Trittstufe. Ich habe die so originalgetreu, wie anhand von Bildern möglich, nachgebaut.

Das sind wieder mal 3D-Druck-Teile. Ich hoffe die halten auch etwas Temperatur aus. Der Kunststoff ist nicht glasfaserverstärkt und kann leicht unter Belastung fließen.

Rechts sind die Halter dann bereits mit dem 8mm-CFK-Rohr verklebt und verspachtelt. Die Halter werden dann mit einer M2-Schraube mit dem Rumpf verschraubt.

Zur Aufnahme der Schraubkräfte wird eine 3mm Messinghülse eingepresst.

Hier ist die linke Trittstufe mal an dem Heli angebaut.

Die 1mm dicke Trittplatte ist 7cm breit und 3,5cm tief.

(Hier noch nicht verklebt.)

Die Perspektive täuscht: Sie ist nicht rechtwinklig.

Hier wird jetzt die Bedeutung des Hölzchens am Mittelspant klar.

Ich wollte damit erreichen, dass der Rumpf evtl. auftretende Belastungen an der Trittstufe nicht alleine aufnehmen muss. Die Stufe ist mit der Holzstrebe verschraubt und nicht mit dem Rumpf. So werden die Kräfte, die den Rumpf verwinden und damit lokal überlasten und beschädigen könnten, weitergeleitet und der Rumpf wird entlastet. Das Hölzchen am Mittelspant übernimmt die Ausrichtung und Positionierung der Strebe. Die Strebe ist nur am Hölzchen eingesteckt und dann mit dem Halter verschraubt.

So ist die Stufe jederzeit leicht ausgebaut und die Strebe kann zur Entnahme der Beuteltanks entfernt werden.

08.12.2017

Trittstufen sind fertig:

31.12.2017

die Tanks sind wieder eingebaut. Wegen des neuen Mittelspantes habe ich die Schläuche etwas anders verlegen müssen.

Jetzt wird das Cockpit aufgeräumt.

Damit irgendwann mal Piloten im Cockpit Platz nehmen können muss es dort mal etwas ordentlicher werden.

Die Akkus verschwinden jetzt sauber unter den Bodenplatten:

Um den Spant mit den großen Löchern zu verdecken, habe ich ein zusätzliches Sperrholzbrett aufgebracht. Zur Entnahme der Turbine kann das ganz leicht abgenommen werden. Hier wird jetzt die Sitzlehne angebracht.

Ist nicht ganz scale, aber bei welcher Hughes schaut schon so eine mächtige Turbinenemechanik nach vorne ins Cockpit?

Unter der rechten Bodenplatte (also in den Bildern die linke) wird ein zweiter DSL-Empfänger Platz nehmen.

Der Instrumentenpilz war mal dazu gedacht Akkus aufzunehmen. Er ist genau auf acht A123-Zellen mit 2500mAh ausgelegt. Ich habe aber entschieden alles auf 2s-Lipos umzustellen. A123-Zellen werde ich evtl. nur für Sonderfunktionen verwenden.

Derzeit ist unter dem Pilz noch das Beleuchtungsmodul und dessen 5-Zeller NiMH untergebracht.

Der Pilz kann einfach auf den Grundträger aufgeschoben werden und wird dann mit einer Abdeckplatte (schräges Instrumentenbrett im mittleren Bild) dort gehalten.

Hier noch ein schon älteres Bild vom Instrumentenpilz.

Die Instrumente sind erstmal noch provisorisch ausgedruckt und aufgeklebt. Das muss ich irgendwann mal aufhübschen.

Jetzt können die Sitze erstellt und eingebaut werden. Irgendwie hab ich den Wunsch Pedale, Steuerknüppel und Pitchhebel analog zu den realen Steuerbewegungen beweglich zu gestalten. Mal sehen....

13.01.2018

ich habe nun die Sitze und Steuerorgane begonnen. Ich konnte nicht widerstehen und habe jetzt zumindest backbordseitig mal Servos verbaut.

Steuerknüppel und Pitchhebel bestehen wieder mal aus 3D-Druck-Teilen. die sind jeweils aus zwei Hälften zusammengeklebt. Damit der Steuerknüppel später mal auch eine Pilotenpuppe aushält, habe ich einen 1,5mm Stahldraht mit eingelegt und verklebt.

Ein Video dazu stelle ich wieder auf meinen YouTube-Kanal.

Wenn ich den zweiten Steuerknüppel aufbaue, dokumentiere ich das auch mal mit Bildern.

parallel dazu habe ich auch die Türscharniere ergänzt und alle nochmal abgeschliffen und neu lackiert.

Jetzt habe ich, bis auf ein Scharnier, unterschiedliche Versionen:

oben links : Türe links vorne

oben rechts: Türe rechts vorne

unten links: Türe links hinten

unten rechts: Türe rechts hinten

Im Scharnier ganz links oben ist schon der kleine Gummiring, der den Drahtstift hält, zu sehen.

Das sind Gummiringe, die normalerweise für Zahnspangen verwendet werden. Hier allerdings im Neuzustand (!) zweckentfremdet.

Jetzt müssen die nur noch in die Türen eingebaut werden.

14.01.2018

gestern hab ich versucht die Scharniere an die Türen anzubauen. Leider ist der Rumpf so gebogen, dass meine Scharniere so noch nicht funktionieren. Ich muss auch die bisherige, leider auch falsche, Position der Scharniere am Heli behalten, weil ich die Schraublöcher im Rumpf

wahrscheinlich nicht unsichtbar schließen kann.

Ich muss nun die Scharniere etwas unterfüttern und schräg schleifen, so dass die zwei Scharniere pro Türe später am Rumpf eine gemeinsame Achse haben.

Das ist wieder so ein Kompromiss, den man eingehen muss, weil der Rumpf nicht vorbildgetreu ist.

Im Original ist er nicht nur breiter, sondern auch weniger gebogen.

Und hier mal ein paar Bilder, wie ich den Steuerknüppel aufgebaut habe:

Bild 1: 3D-Druckteile plan gefeilt

Bild 2: Kanal für den Draht mit Lötkolben vergrößert

Bild 3: Draht eingelegt

Bild 4: Teile verklebt

Bild 5: Teile gespachtelt und verschliffen

Bild 6: Teile lackiert

hier nochmal die Mechanik zum Ansteuern des Steuerknüppels und des Pitchhebels. Die Servos sitzen unter der Sitzkonstruktion.

Die wird dann einfach mit Magneten im Heli gehalten.

21.01.2018

Die Sitzunterlage ist lackiert

Die Scharniere habe ich nochmal komplett überarbeitet. Durch die Biegung des Rumpfes waren die bisherigen Scharniere nicht funktionsfähig. Unterfüttern, und damit die Scharniere schräg stellen, wollte ich dann doch nicht. Also habe ich wieder neue Scharniere erstellt, die an den Rumpf angepasst sind. Die vorderen sind um 17,5° die hinteren um 7,5° geneigt.

Diesmal habe ich gleich den Anschlag vom Original mit übernommen. Der besteht aus einem 5mm Kraftstoffschlauch und wird von innen mit dem Kopf einer M2-Schraube gehalten.

Die Sicherung des "Bolzens" werde ich nun nicht mehr über den Zahnspangengummi machen.

Ich habe eine etwas fummelige, aber auch dezentere Lösung:

Ich schiebe die Isolierung eines Silikonkabels über den Draht. Das hält recht gut und fällt weniger auf.

hier die angebauten Scharniere. Die oberen Scharniere an den Vordertüren habe ich jetzt einigermaßen an die Originalposition gesetzt. Die Löcher an der alten Position muss ich so gut wie möglich schließen.

Mir war aber wichtiger, dass die richtige Position eingehalten wird, als die kleinen Löcher zu vermeiden.

03.02.2018

Mittlerweile sind die Pedale in Arbeit. Die sollen natürlich auch Servo-betätigt werden. Eine vorbildgetreue Mechanik ist wieder mal nicht möglich, weil der Platz unterhalb der Bodenplatte beim Vario Rumpf zu klein ist. Dadurch, dass die Türen am Modell viel zu groß sind, ist die Bodenplatte 2cm zu tief. Hier ist also wieder ein Kompromiss nötig.

die Mechanik. Ich habe relativ kräftige 16g Servo verwendet. Schließlich müssen die Pedale auch später die Beine eines Modellpiloten bewegen.

10.02.2018

Pedale sind fertig erstellt.

17.03.2018

die Fußablagen sind fertig.

Dazu habe ich mir eine Abwicklung der fertig gebogenen Blechteile erstellt und die in 0,5mm Edelstahlblech lasern lassen.

Laserteile

erste Biegung

die fertig gebogene und zusammengeklebte Fußablage...

...eingebaut im Cockpit

28.03.2018

Der Pilot ist endlich soweit fertig, dass er im Cockpit Platz nehmen kann. Er kann alle Steuerbewegungen mitmachen.

Die Klamotten sind selbst genäht. Ist aber noch nicht so geworden, wie ich mir das vorgestellt habe. Nähen ist wohl nicht so mein Ding.

Ein Video ist wieder auf meinem YouTube-Kanal verfügbar. Link siehe Seite "Videos"

Den Kopf und die Hände habe ich von K+W Modellpiloten. Super fein gearbeitet und sehr detailliert und mit Liebe bemalt.

Danke an Kai an dieser Stelle nochmal. Die linke Hand habe ich etwas mehr um den Hebel gelegt. Dazu habe ich von der Handinnenseite an den Fingergelenken einen Keil so weit in die Hand gefeilt, dass ich die Finger leicht abwinkeln konnte. So habe ich sie dann wieder mit 2min Epoxy fixiert.

Die Schuhe bestehen aus einer Sperrholzsohle auf die Balsaplatten aufgeklebt und zurechtgeschnitzt wurden.

Der Bau des Pilotenkörpers gestaltete sich nicht ganz einfach. Die Bewegungsmöglichkeiten menschlicher Gelenke müssen so eingeschränkt werden, dass die Gliedmaßen durch die externe Bewegung mitgenommen werden können, ohne dass irgendwo eine Bewegung klemmt. Dabei hat sogar die Anordnung der kleinen Schraub-Ösen eine Rolle gespielt. Letztlich habe ich aber eine Mechanik gefunden, die alle Bewegungen zulässt. Damit der Steuerknüppel auch seine seitliche Bewegungsfreiheit hat, musste ich den Piloten mit leicht gespreizten Beinen bauen.

Die Größe entspricht genau dem Maßstab 1:4 eines 1,85 großen Menschen, nämlich mir.

Sogar die Schuhe habe ich von meinen abgemessen. Dazu habe ich mich auf ein Blatt Papier gestellt, und dieses 1:4 verkleinert kopiert.

so sieht das "Gerüst"des Piloten aus. Die Sperrholzteile wurden dann noch mit dünnem Schaumstoff beklebt, so dass etwas mehr "Fleisch" vorhanden ist.

Der Pilot mit den selbst genähten Anziehsachen.

Die schmalen Schultern sind wegen der beengten Platzverhältnisse neben der Turbine nötig.

Vielleicht sollte er so nahe an der Turbine aber doch lieber noch einen Kopfhörer aufsetzen.

to be continued...

Diese Webseite wurde mit Jimdo erstellt! Jetzt kostenlos registrieren auf https://de.jimdo.com